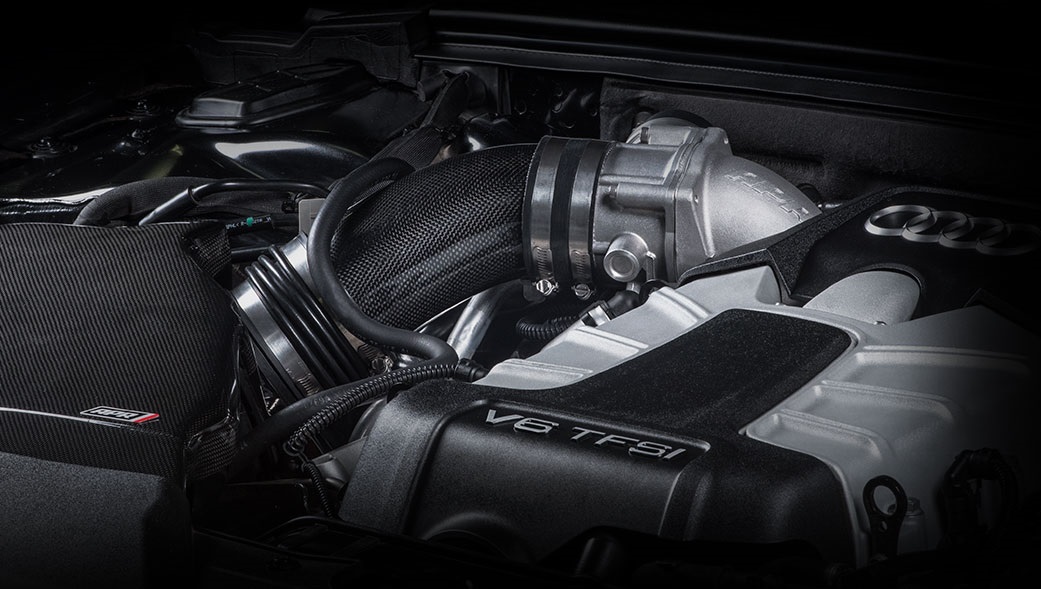

以往, APR通常都與知名排氣管生產廠家合作研發推出有限的產品來共應市場需求. 如今, 這種合作模式的限制和生產量能已經不能滿足APR對於日漸成長的銷售和品質需求. 因此, APR引入了大量的資金投入自家產品的研發和生產, 以縮短產品研發和上市週期, 達到滿足所有市場需求的效果. 此排氣管系統的研發和設計完全於APR新廠房內完成, 所有的生產和製作程序接通過APR的QC標準.

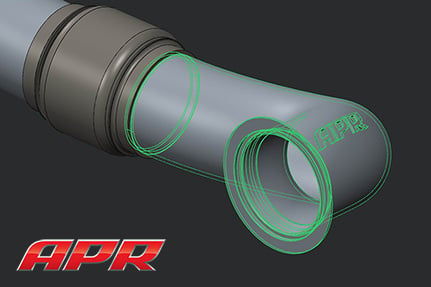

所有APR硬體的設計和研發都源自APR廠內的專業測量器材, Romer Absolute 機械手臂和雷射掃描系統, FaroArm 和 Creatform 3D 雷射掃描, 用於取的原廠排氣管系統周遭的數據等資料. APR工程師首先掃描車底殼所有部位已建立3D數位圖檔然後再使用PTC Creo 3.0 CAD軟體設計新系統的管路等.

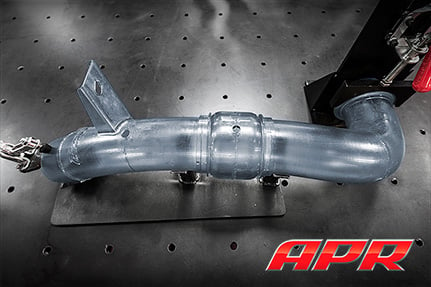

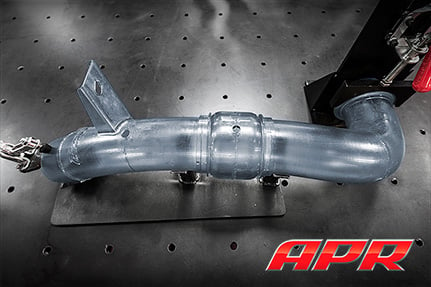

APR更採用最新進的3D列印技術製造樣品模型等來確認硬體在車輛上的密合度, 大幅降低開發所需打樣開模等時間. 當APR工程師確認硬體本身安裝在車體下沒有任何空間上的問題後, 就會開始進行快速鑄造樣品的製作和最後安裝確認.

生產, 成品和安裝

APR最新的78,000 sq. ft. (2192坪) 廠房擁有最先進的生產和組裝設備, 能完美達到APR工程師對其產品的所有需求.

APR 的生產技術員採用最先進的 TIG 焊接技術來完成所有排氣管系統的接縫, 所有的零組件全熔透焊接接頭皆經過氬或氦進行反吹, 確保其焊接點的強度和穩定性.

最終成品檢驗

APR 將所有產品線的最終檢驗階段視為最重要的一環.

冶金測試

APR 工程師要求所有共應商提供應用在APR排氣管系統上金屬零組件的冶金測試報告, 以確保所有零件皆採用APR設計要求所使用的T304L不銹鋼等級金屬鋼材.

尺寸檢驗

好的設計只在生產出來的產品能完全對應最初的尺寸要求後才能確立. APR QC 人員和工程師隨機選出特訂零件進行測量並確保其尺寸完全合乎原始的設計.

車種對應表